Funktionelle Thermoplaste

Polymere Werkstoffe können durch Additive und andere Polymere für die Verarbeitung und die Anwendung optimiert werden. Dadurch erfüllen sie anspruchsvollste Anforderungen und ermöglichen neue Einsatzgebiete. Sie erfordern aber auch ein vertieftes Verständnis für das Wechselspiel zwischen Struktur, Verarbeitung und Eigenschaften, da es sich in der Regel um mehrphasige Werkstoffe handelt.

Wir forschen an der gezielten Einstellung der Eigenschaften thermoplastischer Materialien. Diese funktionellen Thermoplaste zeichnen sich durch einzigartige thermische, elektrische, optische, mechanische oder verarbeitungstechnische Eigenschaften aus. Besonders der Einsatz derartiger Materialien in der additiven Fertigung und anderen integrativen Herstellungsprozessen besitzt bei uns einen hohen Stellenwert.

Ausgewählte Anwendungen unserer Forschung

- Transportwesen

- Energietechnik

- Medizintechnik

- Elektrik & Elektronik

Die Kombination zweier oder mehrerer Polymere zu Polymerblends ermöglicht es, die hervorragenden Eigenschaftsprofile der einzelnen Polymere zu vereinen. Auf diese Weise werden neuartige Polymere geschaffen, die es erlauben innovative Anwendungen und Prozesse zu etablieren.

Das Hauptaugenmerk der Forschungstätigkeiten liegt auf thermoplastischen Blends. Je nach Anforderungsprofil kombinieren wir polymere Werkstoffe aus Standardthermoplasten wie Polyolefinen, über technische Thermoplaste wie Polyamide und Polycarbonate bis hin zu Hochleistungs-Thermoplasten wie Polyetherimid.

Eigenschaften wie eine verbesserte mechanische Beständigkeit bei erhöhten Temperaturen oder unter Medieneinfluss, eine optimierte Wärmeleitfähigkeit für Anwendungen in der Energietechnik oder die Verbesserung optischer Transparenz sind nur einige der Forschungsthemen. Dies wird durch die gezielte Einstellung der physikalischen und chemischen Zusammensetzung der Blends einerseits und der Wahl geeigneter Verarbeitungsmethoden anderseits erreicht. Die dabei angewendeten Methoden reichen von der Synthese geeigneter Verträglichkeitsvermittler durch Reaktivextrusion über den Einsatz kommerzieller Copolymere als Verarbeitungsadditiv über die Beeinflussung des Molekulargewichts durch niedermolekulare, reaktive Verbindungen. Zudem simulieren wir Verarbeitungsparameter in Compoundierextrudern, um maßgeschneiderte Polymersysteme herzustellen. Die hervorragende Ausstattung des Lehrstuhls erlaubt es Polymerblends bis zu einer vorindustriellen Größenskala zu entwickeln und deren Eigenschaften morphologisch, rheologisch, thermisch und mechanisch zu charakterisieren.

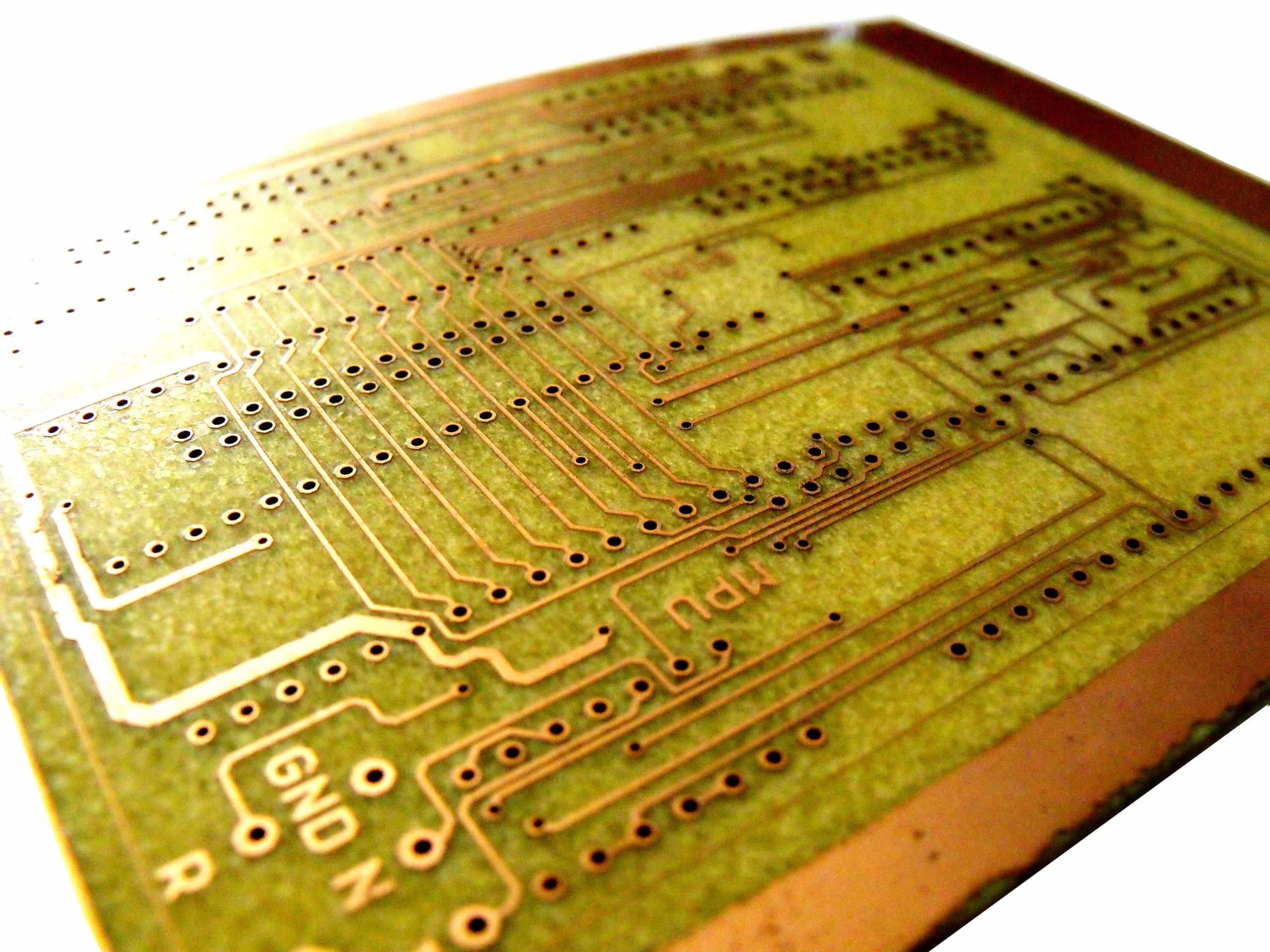

Leiterplatten

Ob Laptop, Smartphone oder Antennen- und Radartechnik im Hochfrequenzbereich – elektronische Produkte sind ein unverzichtbarer Begleiter geworden. Ein Kernbauteil für diese Produkte bildet das Leiterplattensubstrat, welches die Basis für die elektronischen Schaltungen und Bauteile bildet. Eine Vielzahl von thermoplastischen Polymeren erfüllt mehrere Anforderungen dieser Anwendung und ermöglicht mit konventionellen Verarbeitungsmethoden, wie der Extrusions- oder Spritzgusstechnik, eine hoch wirtschaftliche Verarbeitungsmethode. Allerdings ist es notwendig weitere Anforderungen wie einen niedrigen thermischen Ausdehnungskoeffizienten, geringe Verlustfaktoren und geringe dielektrische Konstanten zu erfüllen.

Wir entwickeln daher neue Klassen thermoplastischer Leiterplatten auf Basis von Hochtemperaturthermoplasten. Thermoplastische Substratmaterialien weisen einige Vorteile gegenüber den traditionellen Leiterplattensubstraten auf. Insbesondere die kontinuierliche Verarbeitung eröffnet einstufige, hoch automatisierte Prozesse von den Rohstoffen bis hin zur beidseitig kupferkaschierten Leiterplatte zu entwickeln, wodurch eine deutliche Kostenreduktionen erreicht werden kann. Zudem benötigen die meisten Hochtemperaturthermoplasten keine zusätzlichen Flammschutzmittel, um die Anforderungen an die Flammbeständigkeit zu erfüllen, da sie inhärent flammwidrig sind. Sie sind außerdem aufgrund ihrer Chemie vollständig werkstofflich rezyklierbar. Zusätzlich bieten die thermoplastischen Leiterplatten die Möglichkeit einer dreidimensionalen Umformung, wodurch sich die Leiterplatte an den immer kleiner werdenden Bauraum anpassen kann.

Zwei Generationen, geschäumt und hochgefüllt, wurden bisher entwickelt. Sie beweisen anhand von Funktionsdemonstratoren ihren Nutzen und ihre Konkurrenzfähigkeit im Vergleich zu marktüblichen Substraten. Aufgrund ihrer thermoplastischen Eigenschaften bieten diese Substrate eine innovative Möglichkeit umweltfreundliche Hochleistungselektronik für die Zukunft zu generieren.

Isolatorenmaterialen

In der Elektro- und Energietechnik wird die Leistungsfähigkeit eines Bauteils maßgeblich durch die elektrischen Eigenschaften bestimmt. Polymere Werkstoffe sind für ihre guten elektrischen Isolationseigenschaften bekannt. Während der Bereich der Kabelisolierungen von den thermoplastischen Polymeren wie PP, PVC oder vernetzetem PE beherrscht wird, werden bei der Isolation von Generatoren und Transformatoren im Hochspannungsbereich Epoxidharz basierte Isolationssysteme eingesetzt. Wir besitzen mehrjährige Erfahrung bei der Forschung an innovativen Isolationssystemen für Hochleistungsgeneratoren.

Der Einsatz kleinster Mengen von Additiven im Nanometerbereich (< 100 nm) ermöglicht eine entscheidende Verbesserung der Ausgangseigenschaften polymerer Werkstoffe wie beispielsweise den mechanischen Kennwerten, den Barriereeigenschaften oder der Flammwidrigkeit. Derzeit gibt es weltweit intensive Aktivitäten zur Entwicklung und Erprobung sogenannter Nanokomposite, mit verschiedensten nanoskaligen Additiven (z.B. Schichtsilikate, sphärische Silikatpartikel, Carbon Nanotubes, Carbon Nanofasern). Trotz einiger bereits erzielter industrieller Erfolge bei der Entwicklung von polymeren Nanokompositen, steht weiterhin die grundlagenorientierte Forschung im Vordergrund.

Das Einbringen nanoskaliger Füllstoffe in polymere Matrizes kann signifikante Auswirkungen sowohl auf das Verarbeitungsverhalten als auch auf die innere Struktur (Morphologie) polymerer Werkstoffe bewirken. Durch geschickte Wahl von Materialkomponenten und Fertigungsverfahren werden derartige Effekte genutzt und somit selbst filigranste Bauteile mit optimiertem Eigenschaftsprofil hergestellt.

Aktuell beschäftigen wir uns mit der Entwicklung von Nanokompositen auf Basis von mineralischen Nanofüllstoffen (Schichtsilikate, Halloysite, Silikatpartikel) sowie auf Basis von kohlenstoffbasierten Additiven (CNTs, Graphen, Ruß). Halloysite weisen eine ähnliche chemische Struktur auf wie die Schichtsilikate, liegen aber in der Form von Röhrchen vor. Diese Nanopartikel sind natürlichen Ursprungs und stellen aufgrund ihres hohen Aspektverhältnisses vielversprechende Kandidaten zur Steigerung von Steifigkeit und Festigkeit von Polymeren dar. Kohlenstoffbasierte Nanofüllstoffe wie Ruß (CB), Kohlenstoff-Nanoröhren (CNT), Kohlenstoff-Nanofaser (CNF) oder Graphen (GNP) werden verwendet, um die Eigenschaften von kompakten Polymermatrizes sowie von Schäumen zu beeinflussen. Dazu zählen Eigenschaften wie die elektrische und thermische Leitfähigkeit, oder auch statisch und dynamisch mechanische Eigenschaften.

Thermoplastische Elastomere (kurz: TPE) vereinen die jeweiligen Vorteile von Thermoplasten und Elastomeren gleichermaßen. Sie sind aufschmelzbar und damit nahezu beliebig oft umformbar – und trotzdem anschließend wieder dauerelastisch. Heutzutage gibt es eine große Auswahl an TPEs, wie z. B. TPU, TPA, TPO und TPE-E. Obwohl Thermoplastische Elastomere bereits um 1950 entwickelt wurden, startete die industrielle Serienfertigung erst in den 1970er Jahren. Durch stetige Weiterentwicklungen, können die Thermoplastischen Elastomere heute als vollwertige Materialklasse angesehen werden.

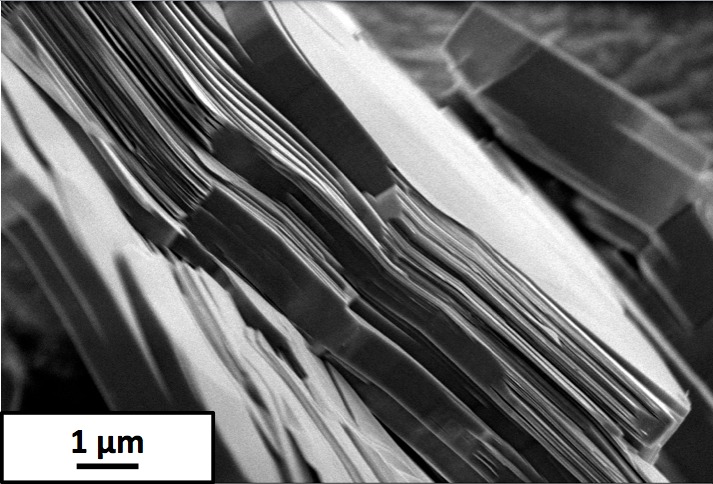

TPEs bestehen aus einem weichen (amorphen) und einem harten (kristallinen) Segment, welches die jeweiligen Eigenschaften für elastisches und thermoplastisches Verhalten mitbringt. Die Verwendung von TPE offeriert folgende Vorteile:

- Thermoplastische Verarbeitung

- Kurze Produktionszyklen

- Geringer Energieverbrauch

- Integrale Bauteilkonzepte durch Multi-Materialverwendung

- Recyclebarkeit

- Leichtes Einfärben

Trotz der genannten Vorteile, müssen bei der Verwendung einige Faktoren stets berücksichtigt werden:

- Kristallinität des harten Segments

- Thermische Charakteristik und thermische Stabilität beider Segmente

- Verarbeitungstemperaturen, welche vom harten Segment abhängen

- Rheologisches Verhalten der TPE

Durch langjährige Forschung an TPEs verfügen wir über ein breites Verständnis seitens der Verarbeitung von TPE-Composites und Schäumen. Als Beispiel sei die Schaumextrusion von TPEs genannt, die in den letzten Jahren an Bedeutung gewonnen hat und einen besonderen Forschungsschwerpunkt für uns darstellt. Wir verfügen über das Know-How die Zellmorphologie und somit die mechanischen Eigenschaften von TPE Schäumen maßzuschneidern. Darüberhinaus besteht Erfahrung im Umgang mit reaktiven und neutralen Additiven, die über den Extrusionsprozess eingearbeitet werden können.

Ansprechpartner: Marcel Dippold, M. Sc.

Telefon: +49 921 55 7481

Die Additivierung von Polymeren ist unverzichtbar, um die Eigenschaften an die an sie gestellten Anforderungen anzupassen. Additive sind essentiell bei der Verarbeitung von Kunststoffen, eröffnen neue Einsatzgebiete und gewährleisten die Eigenschaften beim Endverbraucher. Die Stabilität von Polymeren, die mechanischen, elektrischen und optischen Eigenschaften können durch neuartige Additive nachhaltig verbessert werden und so Spezialpolymere entwickelt werden, die ein einzigartiges Eigenschaftsprofil aufweisen.

Wir beschäftigen uns unter anderem mit der Steuerung der Morphologie teilkristalliner Polymere durch die Verarbeitung mit neuartigen Additiven, die beim Abkühlen der Polymerschmelze als Keim für die Polymerkristallisation dienen. Durch den Einsatz solcher Nukleierungsmittel und die Optimierung der Verarbeitungsbedingungen lassen sich das Kristallisationsverhalten des Polymerfestkörpers und damit dessen Eigenschaften beeinflussen.

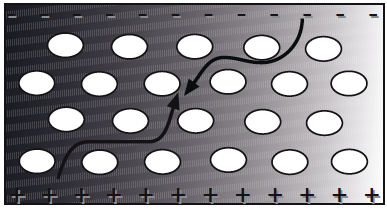

Neben der Kontrolle der Morphologie ist auch die Funktionalisierung der Ladungseigenschaften eines Polymers ein hochspannendes Forschungsfeld. Elektrete sind Materialien, die sich zur Speicherung von elektrischen Ladungen über einen längeren Zeitraum eignen. Solche Materialien werden hauptsächlich als Mikrophone und als Filtermedien eingesetzt. Die Forschung am Lehrstuhl befasst sich mit der Entwicklung und Charakterisierung einiger neuer Polymer-Elektrete von verschiedenen Polymerblends/-additiven. Zu diesem Zweck werden Elektrete mit außergewöhnlicher Ladungsstabilität auf der Basis von Polypropylen (PP), Polyetherimid (PEI), Polyphenylenether (PPE) und den passenden Blendmaterialien entwickelt. Die Materialien werden durch Coronabehandlung (bei Filmen und Schäumen) oder durch Elektrospinning (bei Fasern) aufgeladen und nachfolgend hinsichtlich Langzeit- und/oder Temperaturstabilität der Ladungen evaluiert. Die Verbesserung der Ladungsspeicher-Eigenschaften wird durch die Zugabe von Additiven und/oder durch Variation und Anpassung der Morphologie erreicht. Poröse Polymere mit hoher Anisotropie (siehe Abbildung) zeigen eine signifikante Verbesserung der Elektreteigenschaften, da die Poren als Barriere für die Ladungsträgerbewegung wirken.